Nos sites

e-Services

- Annuaire

- Accès - Itinéraires

- Services authentifiés

- Intranet LEPMI

- Intranets

- Portail de services

Connexion

Connexion

Connexion

Connexion

> Equipes > EIP > Évolution des interfaces

> Equipes > EIP > Évolution des interfaces

Responsable : Virginie Roche (MdC UGA)

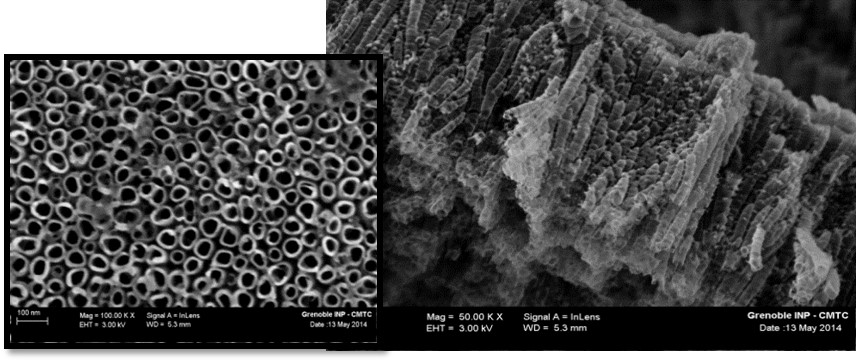

Nous travaillons également sur la résistance à la corrosion des armatures métalliques dans les bétons soit par l’étude de la « passivation » d’acier bas carbone utilisé comme renfort de béton à base de nouveaux liants hydrauliques à empreinte carbone réduite ou pour de nouvelles nuances d’aciers (inoxydables). De par son volume, le béton est le matériau le plus utilisé dans le monde. Ses performances mécaniques, sa facilité de mise en œuvre, sa disponibilité dans le monde et son faible coût en font un matériau couramment utilisé pour la réalisation d’ouvrages résidentiels et d’infrastructures. C’est le ciment Portland qui est le constituant-clé des bétons. Le ciment Portland, qui a donc de nombreux avantages à l’utilisation, présente l’inconvénient d’avoir une empreinte carbone relativement élevée. Des solutions alternatives sont donc recherchées et par exemple l’utilisation de nouveaux liants. Le « béton armé » permet la construction de structures de grandes dimensions. Pour rappel, le béton est très performant lorsqu’il est sollicité en compression, mais moins en traction ou flexion. Des renforts en acier sont noyés dans le béton lors du coulage des éléments pour améliorer le comportement en traction. Le milieu régnant dans les bétons à base de ciment classique est très basique (pH supérieur à 13), et permet la formation d’une couche passivante d’oxydes. Nous nous intéressons plus particulièrement à l’utilisation de ces nouveaux liants pour faire du béton armé.

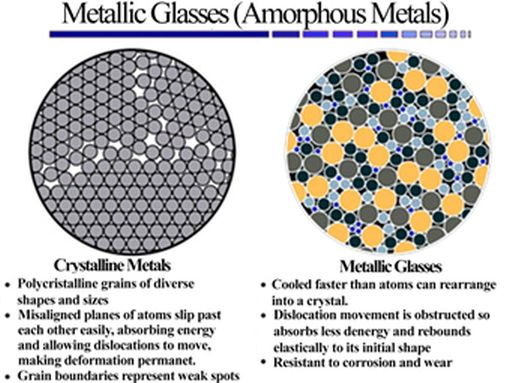

Un autre volet de ces études se concentre sur l’utilisation des aciers inoxydables comme renfort du béton dans les constructions marines et côtières, afin de prévenir la corrosion induite par les ions chlorures qui pénètrent dans le béton poreux. Dans ces milieux très agressifs, les aciers inoxydables commencent à être largement employés en raison de leur résistance à la corrosion très élevées et de leur tenue mécanique. L’ajout d’éléments d’alliage dans les aciers inox contribue à augmenter leur résistance à la corrosion et plus particulièrement à la corrosion localisée par piqure lorsqu’ils sont utilisés dans des environnements acides et neutres. Cependant, le rôle de ces éléments d’alliage sur la corrosion par piqûre des aciers en milieu alcalin chloruré reste à ce jour flou. Par conséquence, la compréhension de l’action de ces éléments d’addition sur la résistance à la corrosion en milieu alcalin est donc d'une importance majeure. Cela permettra l'optimisation de la composition finale des alliages inoxydables en vue des applications potentiels comme renfort dans le béton.

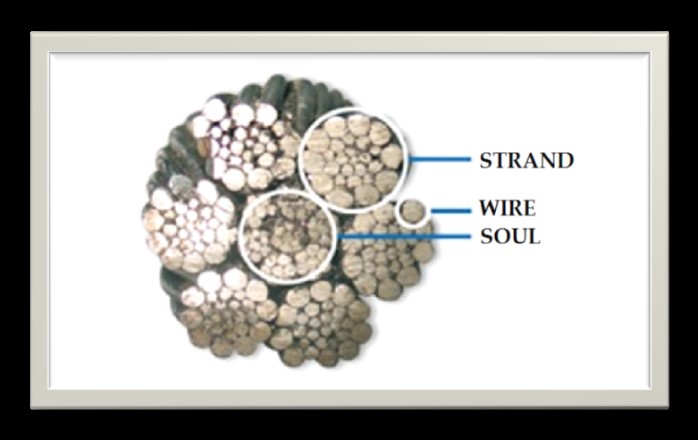

Nous travaillons actuellement à la mise en place d’anneaux de contrainte (Figure 1) pour la mesure de la corrosion sous contrainte dans le cadre des applications aux transports câblés. En effet, des retours d'expériences mettent en évidence le développement de phénomènes de corrosion sous contrainte dans les câbles. Difficilement prévisibles, ces phénomènes amènent à une propagation rapide des fissures, de nature à modifier sensiblement les propriétés mécaniques des câbles et menacer leur tenue aux sollicitations, et leur durée de vie. Les sollicitations évaluées simuleront la présence d'accumulation de contraintes. Plusieurs échelles seront examinées: échelle du fil ou système multifilaire.

mise à jour le 13 mai 2021